當電子封裝、微焊接與精密互連都在挑戰材料極限時,是什么讓可伐合金(Kovar)“二次鍍金”后依舊保持可靠的熱匹配特性?它憑什么成為陶瓷-金屬封裝、引線框架與微電極的理想基體?本文將從材料特性、鍍金工藝、性能提升、應用領域、選型要點、工藝難點、經濟與環保、維護與修復、案例分析,以及未來發展等十個角度,帶你全面解讀可伐合金鍍金的技術奧秘與價值所在。

一、從基體合金談起——可伐合金的“身世”

熱膨脹匹配

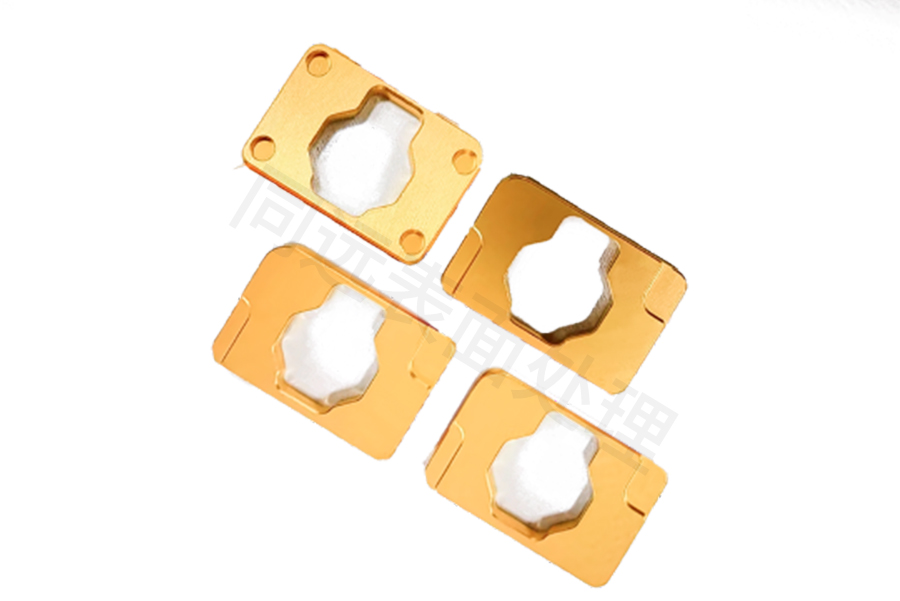

可伐合金以鐵—鎳—鈷為主,熱膨脹系數(CTE)與典型封裝陶瓷(如氧化鋁、氮化硅)高度接近,保證在高低溫循環中界面不因熱應力而開裂。

機械強度與抗彎性能

經過特殊熱處理的可伐合金具備優異的機械韌性與抗彎強度,可承受封裝過程中或服役環境中的熱沖擊與機械振動。

耐化學腐蝕性

合金本體對酸堿環境具備一定抵抗力,為后續表面處理提供穩定基材。

這一切使得可伐合金成為陶瓷-金屬封裝、互聯框架與外延基板等關鍵部件的首選。

二、為何要再鍍金?——性能與可靠性的“雙保險”

增強界面導電性

原始合金表面略有氧化層,電接觸電阻較高。鍍金后,金屬金的優良導電性可顯著降低焊接和接觸電阻。

防止氧化與硫化

在潮濕或含硫環境中,銅等底層容易氧化或硫化,而金層幾乎不受影響,保證長期電性能穩定。

提升焊接潤濕性

金層親焊性能優異,與焊料(銀基、錫基)潤濕良好,有助于形成牢固、均勻的焊點。

抗疲勞與耐磨損

鍍金層在微動接觸或小尺寸插拔應用中,能減少磨損、提高循環壽命。

綜上所述,鍍金可強化可伐合金在電子封裝與互連場景下的可靠性。

三、鍍金工藝概覽——前處理到檢驗的全流程

前處理:除油與活化

化學脫脂、堿洗、酸洗活化,徹底去除表面油污與氧化膜,為鍍層附著打下基礎。

中間鍍層:鍍鎳或鍍銅

通常先鍍1–5μm鎳層或銅層,起到隔離擴散、防止合金成分向金層擴散的作用。

電鍍金層

在中性或氰化金鹽溶液中電鍍,金層厚度根據用途控制(0.1–3μm)。

封閉與鈍化

用硫代硫酸鈉或其他封閉劑處理,填補微孔,提高金層致密度。

質量檢測

采用XRF(X 射線熒光)測厚、附著力劃格試驗、電阻測試與顯微鏡外觀檢查,確保每批次鍍層合格。

四、性能提升細節——鍍金帶來的“變化”

這些數據凸顯了鍍金對可伐合金基體的實質性價值。

五、應用領域縱覽——哪里最離不開它?

陶瓷—金屬封裝(Co-fired Package)

在功率半導體、MEMS器件、傳感器等領域,鍍金可伐合金框架確保陶瓷基板封裝的機械與電性能。

引線框架與互連橋

微型IC引線框架和多點互連橋常采用可伐合金鍍金,保證焊接可靠性與低失效率。

高密度連接器與微插拔件

航空航天、汽車電子的板對板、線對板連接器,金層可提高插拔壽命與信號完整性。

精密探針與測試針座

測試卡針(pogo pin)和半導體測試探針,鍍金可增加接觸壽命并降低引線損耗。

六、與鎢銅鍍金對比——不同合金,不同角度

熱匹配 vs. 熱導

可伐合金重熱膨脹匹配,適用于陶瓷封裝;

鎢銅合金重導熱與抗弧蝕,側重散熱與接觸觸點。

機械韌性 vs. 耐高溫

可伐合金在高低溫循環中可保持金屬/陶瓷界面穩定;

鎢銅合金更耐高溫弧光和火花侵蝕。

鍍前基體成本

可伐合金較貴,適用于關鍵封裝;

鎢銅合金常用于電極與觸頭,更高溫環境下表現更佳。

從應用角度看,兩者各有所長,應根據需求選型。

七、選型與設計要點——怎樣才能“對癥下藥”?

熱膨脹匹配需求

若需與陶瓷基板共同封裝,首選CTE接近的可伐合金;

接觸與導熱場景

高頻開關或散熱器件,可考慮鎢銅合金;

鍍層厚度

接觸件0.5–3μm;陶瓷封裝0.1–0.5μm即可;

基材成分

標準Kovar A(29Ni-17Co-Fe)適用多數場景;高韌性Kovar K444(29Ni-17Co-Fe+微量Mn)在彎曲更嚴苛環境更可靠。

八、工藝難點與解決方案——鍍金路上的“攔路虎”

微孔與夾雜

前處理不徹底易遺留油污,導致鍍層針孔。**解決:**多步化學清洗與超聲輔助活化。

層間擴散

合金元素向金層擴散造成接觸電阻增大。**解決:**嚴格控制鍍鎳/鍍銅中層厚度與工藝溫度。

附著力不足

拉伸或彎折時金層剝離。**解決:**優化中間層配方與封閉劑配比,并增加拉格測試。

九、經濟與環保考量——成本與可持續并重

金耗 vs. 性能

雖金價高昂,但薄層微米級用量有限;帶來長壽命和低故障率,整體總擁有成本(TCO)更優。

廢液處理

嚴格執行《危險廢物名錄》規范,配備循環利用設備,減少重金屬排放。

材料回收

廢舊基體和鍍層金屬在回收工廠可高效分離再利用,符合綠色制造理念。

0755-23303400

18018745210